|

|

| |||||

Testo e foto di Raffaele Ciotti | |||||

|

| |||||

|

Raffaele è un nostro socio di Roma, trasferitosi ad Arezzo per vicende lavorative ed umane. Come spesso accade in questi casi, non ha mai dimenticato la sua città di origine e, tanto meno, i tram che hanno popolato la sua infanzia. Da qui al desiderio di riprodurli in scala, per tacitare la nostalgia che talvolta ti prende, il passo è stato breve. Da queste pagine già si è parlato del suo tram MATER. Desiderando presentare al Clamfer una seconda opera tra diverse già eseguite, ha lasciato a me l’imbarazzo della scelta. Gli ho proposto di parlarci della MRS, forse la macchina che ha maggiormente tipicizzato il paesaggio tramviario romano (Gennaro Fiorentino). | |||||

Cari amici, questa volta voglio descrivere la costruzione di un modello di tram in H0 che nella realtà ha percorso moltissime linee della rete romana: la MRS (Moto Rimorchiata Saglio). Quello descritto ha la livrea della società ATAC di Roma, in esercizio fino al 1996. Per i lettori più attenti, dirò subito che il numero di servizio di questo modello (2565) non trova riscontro nella realtà essendo dovuto ad una mia svista (doveva essere 2265, ma ormai le decals erano già stampate…). Iniziamo con la ricerca dei disegni quotati (vecchi bollettini GRAF N° 27 e 28 gentilmente recuperati da un caro amico), integrati da molte e molte foto rintracciate su internet e, con l’aiuto di riduzioni in scala delle foto e del solito Autocad. Dopo un attento studio delle singole parti che andranno a comporre il modello, e che dovranno integrarsi fra loro, tracciamo i disegni dei vari componenti del nostro tram. E’ questa forse la fase più ostica di tutto il progetto, perché dovremo “costruire” con la nostra immaginazione, tutto il modello tenendo in dovuto conto gli incastri, le forme, le forature, gli spessori (non ultimo quello del materiale stesso!). Una volta completati i disegni usando differenti colori per evidenziare sia i tagli passanti che le incisioni (necessarie per piegare le parti senza difficoltà), e verificato che non vi siano errori nelle misure che ne pregiudichino il montaggio, si convertono i disegni in Cdr (Corel Draw) per facilitare il lavoro alla ditta che effettuerà il taglio Laser. A questo punto avremo tutta la serie di particolari già tagliati, forati e incisi che comporranno il modello (fiancate, musetti, carrelli ecc., fino agli specchietti retrovisori) (Foto 1 e 2).

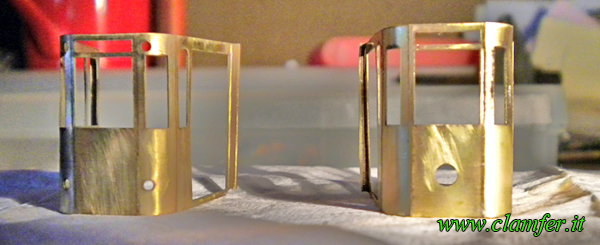

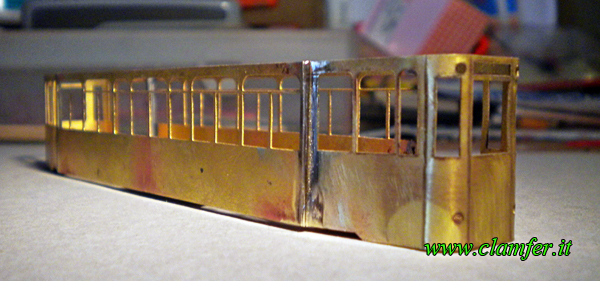

Il pianale ed i carrelli e, ... le fiancate con le testate. Il tutto realizzato da lastrina in ottone tagliata con il LASER.

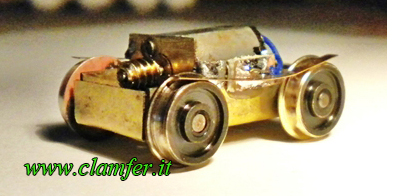

Il carrello motore. A questo proposito voglio precisare che il motore usato proviene da una macchina fotografica distrutta. Lo spessore di 0,3 mm per la realizzazione della cassa è stato scelto per avere lo spessore dei montanti dei finestrini realmente sottili, a differenza di come avviene usando il legno o i materiali plastici. E’ importantissimo ricordare che, essendo il materiale ottone crudo, occorre scaldarlo con una fiamma per “cuocere” i vari pezzi, pena il suo taglio invece di una piegatura.

Come si presentano le testate dopo la piegatura. Iniziamo ora a saldare, sul fianco del pianale, le due fiancate ed i musetti anteriore e posteriore, saldando questi ultimi con una sporgenza inferiore di 1mm (per ottenere le due bande sotto le porte) e curando che le parti superiori siano allineate tra di loro; saldiamo anche le due traverse da 1mm X 3 mm con foro centrale filettato che servirà a mantenere parallele le fiancate, irrobustire il tutto ed avvitarvi le viti per il tettuccio.

Le varie parti della carrozzeria dopo la saldatura. Prepariamo ora le fiancate dei carrelli: piegando e saldando i vari pezzi che lo compongono, si ottiene il particolare in foto.

Particolare di un carrello. Completiamolo con balestre in fusione, bronzine circolari e molle ottenute avvolgendo filo di ottone da 0,5mm su una punta da 0,8 mm, per ottenere le fiancate complete. I carrelli veri e propri sono realizzati scatolando i loro particolari già forati ed incisi, e corredandoli di ruote a vela da 9 mm. Dopo una accurata lucidatura di tutti i particolari con l’ausilio di una spazzolina d’ acciaio montata sul Dremel per eliminare i residui della saldatura possiamo stendere una mano di Primer e successivamente verniciare la cassa con il primo colore di base (Verde chiaro).

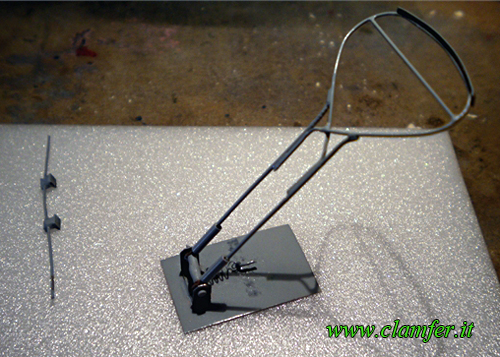

La prima verniciatura data al modello e .... la seconda con l'applicazione delle decals. Ad essicazione avvenuta e dopo mascheratura, applichiamo il secondo colore (Verde Scuro), poi le decals con le varie scritte e lo stemma della Societa’; una volta che il tutto sia ben asciutto e secco, spruzziamo un buon trasparente sul tutto. Anche le porte andranno verniciate con il solo colore verde chiaro, evidenziando con pennarelli indelebili neri di diverso spessore le antine e la gomma centrale. Prepariamo i piccoli particolari: archetto, fanale, fanalini posteriori, lampeggiatori laterali, barra di aggancio anteriore e posteriore, supporto pantografo ecc. usando filo di ferro da 0,7 mm, filo di ottone da 0,5 mm e tubetto di ottone da 0,8 per l’archetto, tubetto di ottone da 1 mm per i fanalini ed altri tubicini e barrette in ottone quadrate da 1 mm per gli altri particolari.

L'archetto finito e verniciato ed i proiettori da applicare sul tetto. Stampiamo ora su un foglio di acetato trasparente le strisce dei vetrini con i loro pomoli (sarebbe ottimo trovare chi le può stampare in argento, ma anche in nero vanno bene) e incolliamole al loro posto. Per il tetto è stata scelta la soluzione di costruirlo in legno, avvalendosi delle cornicette che si vendono nei negozi del fai da te, rastremando e sagomando le due estremità ed incollandovi i vari particolari, ivi incluse le tabelle di percorrenza stampate con il PC su carta fotografica. Assembliamo il tutto per ottenere il nostro modello completo.

Aspetto finale del modello completato. Nonostante abbia un solo asse motore, bilanciando opportunamente la zavorra interna, il suo funzionamento è abbastanza buono (https://www.youtube.com/watch?v=ZDl9AifNtsM) Grazie al Clamfer per avermi ospitato nelle pagine del suo sito. Spero di essere stato esauriente nella descrizione della costruzione del modello.

| |||||

|

| |||||

|

|

Per

quanto concerne i materiali usati, è stato

impiegato lamierino di ottone da 0,3mm per tutti

i particolari della cassa, da 0,5 mm per i

carrelli nonché il supporto motore e da 1 mm per

il pianale. Nella foto 1 è presente un solo

carrello in quanto quello motorizzato era già in

costruzione.

Per

quanto concerne i materiali usati, è stato

impiegato lamierino di ottone da 0,3mm per tutti

i particolari della cassa, da 0,5 mm per i

carrelli nonché il supporto motore e da 1 mm per

il pianale. Nella foto 1 è presente un solo

carrello in quanto quello motorizzato era già in

costruzione.