|

|

|

Tips & Tricks Attrezzature fai da te Testo e foto di Raffaele Ciotti |

|

Molte volte abbiamo bisogno per i nostri montaggi di attrezzi particolari, e talvolta interrompiamo il nostro lavoro per la mancanza di qualcosa di idoneo che ci faciliti il compito; magari questo accade nel weekend, proprio quando i negozi di ferramenta sono chiusi, costringendoci a rimandare al lunedì la nostra attività. In molti casi però possiamo avere in casa la soluzione senza saperlo: ad esempio, per saldare dei piccoli pezzi in ottone o altro materiale senza bruciarsi le dita, oppure per saldare una serie di piccoli particolari uno accanto all’altro senza timore che, saldandone uno, si distacchi quello saldato precedentemente, si possono usare vantaggiosamente quei beccucci a molla in alluminio che si usavano (e penso si usino tuttora) per tenere fermi i capelli durante l’acconciatura; la cosa importante è che abbiano un vero perno centrale escludendo quelli che hanno una semplice impronta sui due becchi a simularlo; il grande vantaggio di questi beccucci è quello di poter essere adattati e conformati per trattenere le più disparate forme di particolari, semplicemente piegandoli con delle pinze; essendo in alluminio, non c’è nessun pericolo che essi rimangano saldati al pezzo sul quale si sta lavorando (Foto 1).

Foto 1 - Tipi di beccucci in alluminio. Per mantenere in posizione durante la loro saldatura grandi pezzi (fiancate, longheroni, frontali ecc.) ho trovato molto utili e adattissime le pinze per i blocchi di fogli; se ne trovano di varie misure e dimensioni in numero di 4 o 6 a confezione, sono economicissime ed hanno una grande forza di tenuta; in alcuni casi hanno sui becchi una copertura in plastica che deve essere eliminata per evitare che il calore della saldatura possa fonderla; sia i beccucci di cui sopra, sia queste pinze sono comunque adattissimi anche per tenere in posizione anche delle parti in plastica durante l’incollaggio (Foto 2).

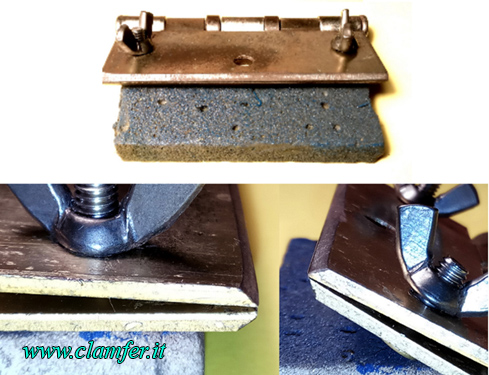

Foto 2 - Tipi di pinze per blocchi di fogli. Altro utilissimo attrezzo è la piegatrice che potremo realizzare usando una cerniera in ferro da 80 mm, due dadi a farfalla e 2 viti da 4 MA (Foto 3); dovremo rendere a punta (circa 45°) le due estremità della cerniera o limandole oppure molandole in modo da ottenere il giusto profilo (Foto 4). Dovremo poi inserire le due viti nei fori più distanti tra loro e mediante i dadi a farfalla potremo stringere e fissare la parte da sottoporre alla piegatura.

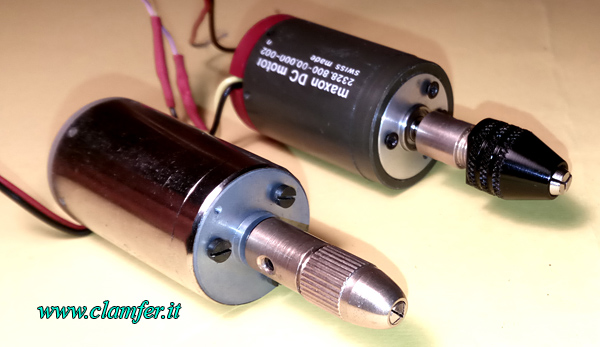

Foto 3 - 4 - Esempio di piegatrice (cerniera da 80 mm). Altri attrezzi particolari che potremo costruirci con pochissimi soldi sono i minitrapani per punte micrometriche: chi non ha nel cassetto del tesoro dei motori a C.C.? Ebbene, sui siti dell’e-commerce si trovano dei mandrini per micropunte, sia a serraggio continuo che con cambio delle pinze, queste ultime date in dotazione in 5 misure diverse; a corredo viene anche fornita la chiave a brugola per il serraggio e centraggio dei grani; in ambedue i casi essi hanno un foro che corrisponde nella stragrande maggioranza dei casi all’albero dei nostri motori (circa 3 mm) e comunque si possono adattare anche motori con alberi di diverso diametro mediante un piccolo tubetto di ottone; agendo poi sui due grani a brugola, con un po' di prove e di pazienza, si riesce a centrare l’albero del motore in modo che ruoti in asse e senza vibrazioni; il loro costo è veramente irrisorio (Foto 5 e 6).

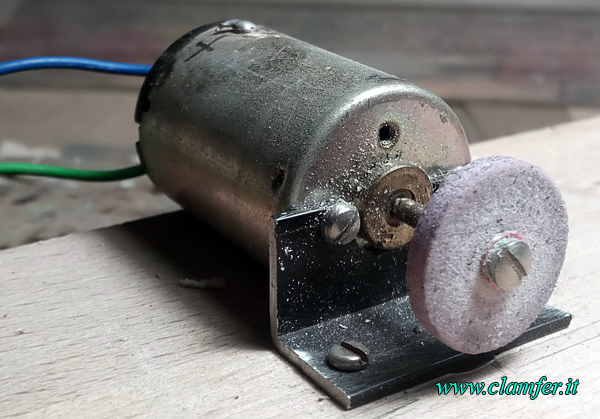

Foto 5 - 6 - Minitrapani per micropunte. Sempre con motori recuperati da altre apparecchiature potremo anche costruire delle piccole ma utilissime molette da banco montate a 90° rispetto al piano di supporto, mediante una piccola squadretta metallica, con le quali potremo lavorare in piano o perpendicolarmente e senza oscillazioni (talvolta dovute proprio alle nostre mani) dei piccoli pezzi (Foto 7).

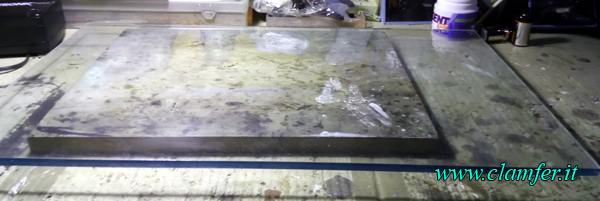

Foto 7 - Mola dalle ridotte dimensioni. Per terminare, consiglio come superficie di lavoro o per le saldature, di usare una lastra di vetro di circa 300 X 400 mm, spessore circa 15/20 mm: oltre alla superficie perfettamente liscia ed in piano ha il vantaggio di non dissipare il calore prodotto dalla saldatura, con conseguente facilità di evitare saldature fredde o non resistenti (Foto 8).

Foto 8 - Lastra in vetro. Molto utile infine durante le saldature, disporre una ventolina recuperata da un alimentatore per PC girata nel senso dell’aspirazione e posizionata o fissata verticalmente con il silicone sul piano da saldatura in vetro in modo da non respirare i fumi dello stagno, della colofonia o, peggio, dell’acido cloridrico spento, convogliandoli verso una finestra (Foto 9).

Foto 9 - Ventole per aspirazione. |

|

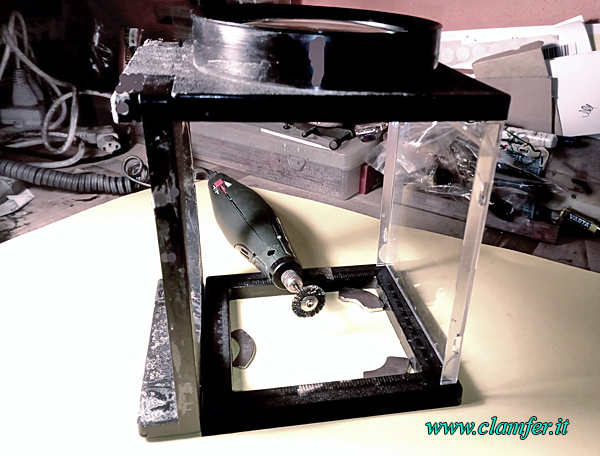

“Camera” per Spazzolatura Dopo la costruzione di un modello in metallo, normalmente per eliminare lo stagno in eccesso dal nostro lavoro ed anche per preparalo per una successiva verniciatura, si ricorre alla sua pulizia a mezzo di una spazzolina di acciaio montata sul Dremell; il sistema è oltremodo efficace, e permette di ottenere delle superfici perfettamente pulite e lucide, a prezzo però del non trascurabile difetto dovuto al fatto che la rotazione della suddetta spazzolina fa sì che le sue setole, che con l’uso tendono a consumarsi e ad allentarsi, vengano “sparate” via dalla forza centrifuga andando a conficcarsi nei posti più impensati, dai vestiti ai capelli, o peggio ancora, negli occhi con grave pericolo per il modellista (Foto 10).

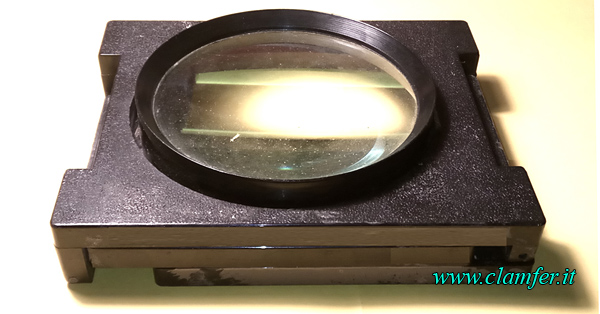

Foto 10 - Confronto tra una spazzolina nuova ed una usata. Per aggirare questo fastidioso (e a volte pericoloso) problema possiamo costruire l’attrezzatura che ci permetterà di lavorare in sicurezza: dopo aver acquistato per pochi euro in negozio di cineserie una lente di ingrandimento apribile e ripiegabile su se stessa (Foto 11), chiudiamo con due lastre in plexiglass le parti anteriore e quella posteriore (verso chi sta lavorando); all’interno, sul fondo di questa “camera”, verso gli angoli, posizioniamo dei potenti magneti recuperati dal motore angolare di un H.D. (Foto 12).

Foto 11 - Lente da ingrandimento ripiegabile.

Foto 12 - Camera per la spazzolatura. Le aperture laterali ci permetteranno di poter inserire da una parte il pezzo da lavorare e dall’ altra il Dremell con la spazzolina, mentre la parte anteriore, essendo in plexiglass, ci permetterà una buona illuminazione all’interno; peraltro, essendo la nostra attrezzatura dotata di una grossa lente d’ingrandimento (era proprio questo il suo uso originario!) ci servirà per operare in maniera più precisa sulle nostre lavorazioni; le piccole spine d’acciaio lanciate durante le operazioni di pulizia le troveremo tutte attirate dai magneti, evitando così il pericolo che esse vadano a conficcarsi fastidiosamente in qualche altra parte. Lavorazione di piccoli particolari Penso che il disappunto e la frustrazione che proviamo noi modellisti raggiunga un buon livello quando, dopo aver tornito col Dremell piccole parti oppure quando si debbano tagliare dei piccolissimi anellini da un tubetto di ottone o altro materiale, questi, a causa della rotazione del trapanino stesso, vengano lanciati da qualche parte e, malgrado le nostre ricerche, non si riescano più a trovare con il risultato di dover ricostruire di nuovo ciò che abbiamo perso; se poi abbiamo un pavimento che con i suoi decori ci complica ulteriormente la cosa, allora la nostra rabbia diventa ancora più evidente. Ho risolto questo antipatico e noioso problema con il semplicissimo quanto banale sistema che vado a descrivere: Si tratta di creare un “ambiente” dove poter lavorare in tranquillità sapendo che alla fine il nostro lavoro non andrà perduto, e questo lo possiamo ottenere usando una comune busta in plastica trasparente delle dimensioni di circa 35 x 55 cm. alla quale, nei due lati maggiori siano state praticate due aperture semicircolari dove poter infilare le mani e gli attrezzi per le varie lavorazioni (Foto 13).

Foto 13 - 14 - Busta modificata e lavorazione dei particolari. Una volta inseriti dalla bocca della busta gli utensili necessari al nostro lavoro, (trapanino, seghetto o limette) si chiude la stessa con una pinza a molla dopo averne ripiegato il bordo, e si procede alla lavorazione illuminando il tutto dall’alto con una lampada da tavolo (Foto 14); in questo modo sicuramente alla fine del nostro lavoro non dovremo più preoccuparci dove saranno finiti i nostri particolari, perché li ritroveremo ben protetti nella nostra busta (Foto 15); inoltre una volta usata, potrà essere facilmente ripiegata in modo da non occupare prezioso spazio.

Foto 15 - Il pezzo tagliato e "salvato".

|