|

| |

|

Appunti di fermodellismo: dal

binario al deviatoio

di Luciano Esposito |

|

Chiunque si sia avvicinato almeno una volta al mondo delle

ferrovie in miniatura ha sicuramente dovuto effettuare alcune selezioni

preliminari. Innanzitutto si sceglie la scala, poi l’epoca,

l’ambientazione,

ecc. Tutte queste

opzioni

portano successivamente alla definizione del progetto del nostro

plastico o diorama e, quindi, alla realizzazione più o meno

aderente al vero

di una realtà ferroviaria in miniatura. In genere ciò che di solito

passa in secondo piano, ed è capitato anche a chi scrive, è ciò che

rende una ferrovia tale:

il

binario.

Esso

rappresenta in modo più

chiaro

il concetto di ferrovia ed è la parte funzionale principale di

qualunque impianto in scala o al vero. Dunque la scelta di questo

semplice ma importante elemento può portare ad un funzionamento

dell’impianto tutto sommato buono o, di contro, molto scadente. Di

norma chi comincia rivolge la propria attenzione verso quegli

schemi

costituiti da diverse

componenti

(curve, scambi,

rettilinei) che possono essere facilmente composti per assemblare un

circuito o una tratta (vedi

binari Roco,

Hornby RR, Fleischmann e così via).

Tali sistemi,

seppur semplici e accessibili economicamente,

presentano alcune problematiche che è importante sottolineare.

Quello che notiamo immediatamente

è che per poter

costruire un circuito o una tratta abbiamo bisogno di svariati pezzi

precostruiti

e, una

volta acquistati nel numero che ci interessa,

li assembliamo pezzo dopo pezzo per ottenere il piano binari così

come da noi stessi progettato. La problematica che nasce non si

presenta nei primi mesi o anni di vita dell’impianto ma compare con

l’uso

e con il depositarsi dello sporco che inevitabilmente si pone sulle

rotaie. È chiaramente possibile in modo semplice e veloce

pulire le

rotaie,

resta sempre il fatto che

binari scadenti portano

ad un funzionamento a singhiozzo. Tale

anomalia

è dovuta

principalmente

alle

giunzioni a scarpetta che di norma si utilizzano per collegare

le rotaie le quali,

a lungo andare,

isolano

intere tratte

compromettendo,

quindi,

il regolare esercizio su un’ala del plastico.

Perché allora non cambiare sin da subito il sistema di

armamento

cercando di aumentare sia l’affidabilità elettrica

che quella

meccanica? Un’ottima soluzione è

data dall’impiego

di binari flessibili.

Questi

sono di norma più lunghi dei dritti

standard

il che

consente

di ridurre le giunzioni, aumentare notevolmente l’affidabilità

elettrica e meccanica e, infine, ci permettono di risparmiare un po’

di soldi qualora dovessimo armare lunghe tratte. Ma siamo sicuri che

non possono esserci ulteriormente d’aiuto? Ma certo,

possono esserci d’aiuto! In particolare possiamo costruire i

deviatoi

ottenendo

risultati più realistici rispetto a molti prodotti commerciali e

contemporaneamente risparmiare non pochi soldi così da reinvestirli

per altri rotabili. Costruzione del

deviatoio Diciamo subito che questo tipo di costruzione non

è semplicissima per chi è alle prime armi e chi scrive ha fatto più

di una prova per giungere ad un primo risultato accettabile non solo

da un punto di vista estetico ma anche funzionale. Ma passiamo ai

fatti. Di seguito un elenco di ciò che ci servirà per questo lavoro:

Prima di passare alle fasi costruttive del nostro deviatoio cerchiamo di

studiare un po’ la nomenclatura di uno scambio, così da capire

meglio quali sono le componenti dello stesso e come funziona. Di seguito è mostrato schematicamente come si compone un deviatoio

ferroviario.

Da come

mostrato in foto, il deviatoio

in questione è posto sul ramo deviato in quanto l’ago destro si

trova appoggiato nella sua apposita sezione sul contrago destro.

Allo stesso modo quando l’ago sinistro è appoggiato nella sua

sezione, contrago sinistro, il deviatoio si trova sul ramo corretto.

Con questo meccanismo muovendo simultaneamente gli aghi è possibile

selezionare il ramo dove far confluire l’interno convoglio. Uno degli elementi più importanti nella struttura di un deviatoio è il

cuore dove le rotaie dei due aghi si vanno ad incrociare. È

estremamente importante riuscire a costruire un cuore affilato e

preciso altrimenti si rischia di utilizzare un deviatoio poco sicuro

dal punto di vista meccanico e probabile causa di svariati

deragliamenti. Da questo punto in poi ci riferiremo allo schema del

deviatoio, visto in precedenza, durante la costruzione dello stesso.

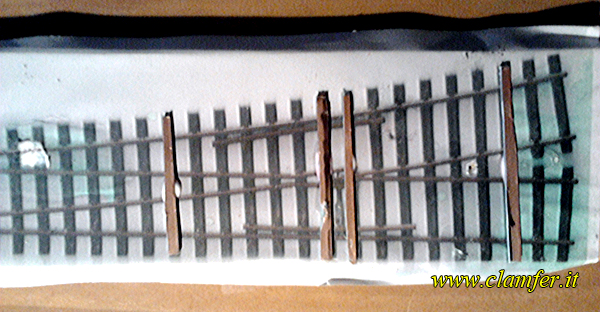

Cominciamo! Il primo passo da fare è stampare la foto del deviatoio che vogliamo

clonare ed applicarla sulla nostra base di compensato con un po’ di

colla. Successivamente prendiamo il nostro fidato

Dremel,

armato con disco tagliente, e cominciamo a

segare la

lastrina in vetronite per ottenere le nostre traverse portanti

(attenzione alla polvere che si sprigiona dalla lavorazione in

quanto è molto fine e non è salutare. Utilizzate occhiali e

mascherina). Tali traverse, a differenza di quelle in plastica o in

legno che utilizzeremo dopo, servono per mantenere salda la

struttura dell’intero scambio. Questo è possibile perché lo stagno

fuso può legarsi facilmente con il rame presente sulla basetta e con

le rotaie del nostro flessibile. Le traverse che taglieremo devono essere della giusta misura e devono

corrispondere

a quelle

presenti vicino al tirante degli aghi, vicino al cuore e, infine, a

quelle traverse che si trovano a metà tra il cuore e il tirante

degli aghi. Insomma le dovete realizzare in modo da avere una base

rigida in ogni punto dello scambio. Una volta ottenute le traverse,

incollatele

in corrispondenza

di quelle

presenti sulla foto del vostro deviatoio di partenza. Per aiutarvi

nel fissaggio utilizzate la foto del deviatoio applicata sulla base

in compensato. Potete vedere un risultato parziale di questa prima

fase nella seguente figura.

Il secondo passo da fare è quello di costruirci il cuore. Per fare ciò

abbiamo bisogno di una semplicissima dima. Per realizzarla prendiamo

una base rigida o, se ci avanza, un altro po’ di compensato facendo

attenzione a prendere una basetta di forma rettangolare senza

sbavature ai bordi. Successivamente prendiamo le misure delle rotaie

che compongono il cuore sia del ramo deviato

che di quello corretto.

Continuiamo a misurare la distanza verticale che c’è tra le rotaie

del nostro cuore prendendo la misura alla fine di queste. In pratica

stiamo cercando di capire quanto sono lunghi i lati del triangolo

immaginario formato dalle rotaie costituenti il cuore e da un

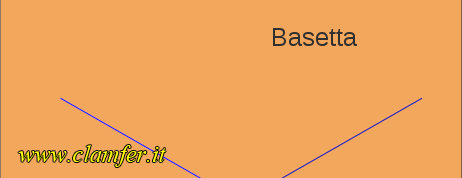

ipotetico cateto che le congiunge. Quindi riproduciamo il triangolo così misurato sulla nostra basetta

utilizzando un lato di questa come riferimento in modo da avere

l’ipotenusa del triangolo ben evidente sulla stessa. L’immagine che

segue potrà mostrare più facilmente il procedimento da seguire per

ottenere la dima.

Come si vede in foto le linee blu rappresentano le rotaie del cuore

disegnate rispetto ad un riferimento preciso, quale è un lato della

basetta in compensato, utile per costruirci il cuore del nostro

deviatoio. Il passo successivo sarà quello di tagliare le rotaie del nostro flessibile

seguendo le linee blu sopra la basetta di compensato. In questo modo

si ottiene la giusta angolatura per le rotaie che comporranno il

cuore. Appoggiate la rotaia su una delle due linee blu e,

utilizzando il

Dremel, tagliatela

seguendo il lato inferiore della basetta senza toccarlo troppo

(eviterete di danneggiare eccessivamente il lato di riferimento

della basetta). Una volta ottenuti i due spezzoni di rotaia

rifiniamoli, sempre con

il nostro

trapanino

sul quale è stata montata

una mola smerigliatrice,

aiutandoci con la terza mano

il cui impiego è vitale in

quanto l’operazione di smerigliatura scalda incredibilmente gli

spezzoni di rotaia (ricordiamo sempre di utilizzare occhiali e

mascherina). Cerchiamo di essere un po’ abbondanti nella

smerigliatura in modo da far coincidere perfettamente i due spezzoni

di rotaia. Una volta ottenuti i pezzi del cuore possiamo saldarli alle nostre traverse

di vetronite facendo estrema attenzione a fissarli nel modo

corretto. Aiutamoci sempre con la foto dello scambio, applicata sul

supporto in legno, così eviteremo di fissare il cuore in modo

errato. Riempite infine ogni eventuale fessura con lo stagno fuso. La seconda fase consiste nel costruire il deviatoio vero e proprio. Di

solito comincio con il costruirmi la rotaia su cui si appoggia l’ago

sinistro (cfr. Figura 1). Misuro la lunghezza della rotaia e la

taglio dal flessibile con il solito

Dremel.

A questo punto monto la mola smerigliatrice e ricavo un incavo dove

si andrà ad appoggiare l’ago sinistro aiutandomi con la terza mano.

Bisogna essere piuttosto abbondanti, ma non troppo, così da essere

sicuri di ottenere un incavo abbastanza profondo da accogliere

l’ago. Tuttavia se si eccede con la smerigliatura si rischia di

rompere inesorabilmente lo spezzone di rotaia costringendoci a

ricominciare la realizzazione di questo particolare dall’inizio.

Quindi attenzione, pazienza e mano ferma! Il passo successivo sta nel fissare lo spezzone così ottenuto al deviatoio

verificando costantemente, ove possibile, lo scartamento tra le

rotaie aiutandoci con la foto applicata alla base. Ricordate che i

nostri rotabili riescono in generale a sopportare variazioni dello

scartamento quando questo si dilata un po’ ma non quando si

restringe. Infatti se avvenisse ciò si vedrebbe il rotabile alzarsi

dalla propria sede

“spinto”

dal restringimento dello scartamento. Questo procedimento va eseguito per tutti i componenti del deviatoio.

Bisogna, però, porre attenzione agli aghi che vanno affilati con

cura. La procedura di affilatura prevede sempre l’utilizzo del

Dremel

con la mola. Iniziamo con lo smerigliare la nostra rotaia su

entrambi i lati del fungo ottenendo così un profilo netto e sottile

ripetendo l’operazione

anche

sulla

parte superiore riducendone un po’ l’altezza, qualche decimo di mm,

così da permettere il corretto inserimento del rotabile sull’ago.

Molta attenzione va posta in questa fase perché aghi ben definiti

portano ad un buon funzionamento dello scambio. Al contrario se non

riusciamo ad ottenere un ago affilato meglio scartare il pezzo con

cui stiamo lavorando per ricominciare la lavorazione con uno nuovo

piuttosto che fissare un ago non perfettamente affilato (pena il

malfunzionamento del nostro deviatoio con continui deragliamenti). Alla fine di queste fasi abbiamo realizzato il nostro deviatoio seppur in forma grezza. Prima di proseguire dobbiamo semplicemente collegare i due aghi ad una traversa in vetroresina che fa da tirante e che permetterà la movimentazione degli aghi del deviatoio. Se tutte le fasi vengono svolte con cura dovremmo aver raggiunto più o meno il risultato mostrato in figura.

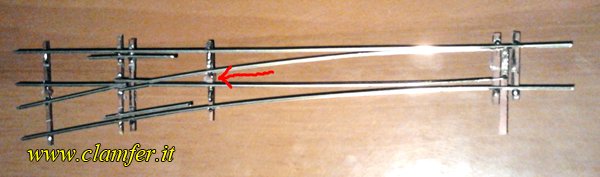

Il prossimo passo è abbastanza semplice e consiste nell’abrasione di parte

del rame sulle traverse in vetroresina per isolare elettricamente le

rotaie del deviatoio. Prendete il

Dremel con la solita mola ed

asportate un po’ di rame dalle traverse facendo fuoriuscire la

vetroresina. Attenzione a non esagerare nell’asportazione in quanto

si rischierebbe di rompere le sottili traverse. Dovete smerigliare

al centro delle vostre traverse per isolare elettricamente le rotaie

dello scambio. Tuttavia non dovete assolutamente asportare il rame

in ogni punto delle traverse tra le rotaie. Infatti la traversa che

viene indicata dalla freccia rossa in figura 4 presenta un solo

punto dove bisogna effettuare l’asportazione del rame. Fatelo con

precisione e calma. Se, però, per errore smerigliaste ogni punto

della traversa in figura correreste il rischio di malfunzionamenti

in quanto lascereste alla semplice pressione degli aghi nelle loro

sedi la conduzione della corrente verso questi. Con il tempo tale

contatto può deteriorarsi per lo sporco o per l’ossido che vi si può

depositare. Quindi prestate massima attenzione durante queste fasi.

L’ultimo passo che deve essere effettuato

consiste nel

separare gli aghi dal cuore tagliandoli con il

Dremel.

In questo modo isoliamo il cuore dal resto dello scambio. È chiaro

quindi che questo tipo di deviatoi ha bisogno della polarizzazione e

di un motore con sufficiente potenza da muovere gli aghi non

incernierati. Per completare

la costruzione del deviatoio è sufficiente tagliare dei listelli di

legno o di plastica e costruire le ultime traverse. Attenzione

all’incollaggio. Usate sempre la giusta quantità di colla perché se

è poca non sarà sufficiente a fissare la traversa mentre se troppa

potrà deformare durante l’asciugatura il deviatoio. Una volta completate tutte le fasi e dopo una buona invecchiatura dovreste

arrivare ad un risultato simile a quello mostrato nella foto.

|

|

|